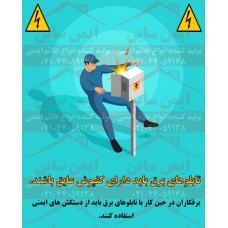

پوستر ایمنی تابلو برق

نام محصول پوستر ایمنی : پوستر ایمنی ایمنی ضامن سلامتی است

کد کالا علائم ایمنی : 1496

* در صورت درخواست سایز سفارشی تابلو ایمنی برای شما مشتریان عزیز تولید خواهد شد.

* امکان اضافه شدن لوگو شرکت در گوشه کار بصورت رایگان امکان پذیر می باشد.

* قبل از تولید طرح هایی نهایی چاپ برای شما ارسال خواهد شد.

مطالب مرتبط :

تابلو برق

تابلوی برق در حقیقت یک جعبه می باشد که تجهیزات الکتریکی را در بر می گیرد و البته تابلو ها می توانند شامل تجهیزاتی مانند شیر های برقی ، کمپرسور و … در واقع پنیوماتیک نیز باشند . برای تفهیم فنون مربوط به تابلوهای برق باید چند آیتم اصلی زیر را آشنایت داشته باشید: آشنایی با دروسی مانند رله و حفاظت سیستم ها – طرح پست الکتریکی و … اصول تخصصی در مورد تابلو های برق ، مقادیر نامی مانند ولتاژ و جریان نامی و .. اصول کلی و استانداردهای مربوط به تابلو های برق و محفظه های الکتریکی مانند درجه حفاظتی IP و درجه بندی جداسازی محفظه ها Segregationو مقابله با عوامل جوی و … آشنایی با تجهیزات الکتریکی و عملکرد آنها و نحوه انتخاب صحیح آنها آشنایی با تاسیسات الکتریکی وآُشنا با محاسبات مربوطه آشنایی با طراحی مدارات فرمان و کنترل و لاجیک جهت آشنایی با هر یک از فنون ذکر شده لازم است به صورت جداگانه اقدام به یادگیری نمود. البته وقتی تنها در مورد تابلو های برق صحبت به میان می آید آیتم های یک و دو فوق الذکر بسیار پررنگ تر می باشند. البته در حرفه تابلو سازی علوم مهم دیگری نیز نقش دارد که از نام بردن کلیه آنها صرف نظر می کنم مانند علم ارگونومی و ….. به صورت کلی در مورد تابلو های برق اصول کلی و استاندارد و همچنین تعاریف کلی وجود دارد و بسیار حائز اهمیت است مثلا نوع تابلو از نظر ساختمان آنها به عنوان مثال تابلوهای ایستاده – دیواری – میزی – رک و … و هر یک از آنها ساختمان منحصر به فردی دارند و کاربرد آنها نیز متفاوت است. همین جا لازم است به این نکته اشاره کنم که تشریح کلیه مسائل مربوط به تابلو های برق در این وبلاگ غیر عملی است ولی با توجه به تقاضای بسیار دوستانم در پست های بعدی مطالبی را به اختصار بیان خواهم کرد و دوستان علاقه مند با توجه به راهنمایی های من می توانند در این زمینه تحقیق کنند واطلاعات لازم را بدست آورند و البته می توانند سوالات تخصصی خود را در کامنت ها عنوان کنند و من نیز در صورت امکان راهنمایی خواهم کرد. در این راستا قصد دارم نرم افزار ها و جزوات و لینک های مربوطه را نیز معرفی نمایم. نمونه تابلوهای برق: تابلو برق انواع تابلوها : تابلوی ایستاده قابل دسترسی از جلو- سلولی-تمام بسته دیواری که خود این تابلو ها می توانند اصلی- نیمه اصلی و فرعی باشند. تابلو برق اصلی در پست برق و بطرف فشار ضعیف ترانس متصل است. تابلو برق نیمه اصلی اینگونه تابلو ها ی برق بلوک ساختمانی یا قسمت مستقلی از مجموعه را توزیع و ازتابلوی اصلی تغذیه می شود. تابلو برق فرعی برای توزیع و کنترل سیستم برق خاصی مانند موتور خانه- روشنایی و غیره به کار می رود و از تابلوی اصلی تغذیه می شود. معمولا تابلو های موتور خانه از نوع ایستاده و بقیه تابلوها از نوع توکار تمام بسته می باشد در این ساختمان لیستی تهیه شده که شامل قطعات مکانیکی و الکتریکی داخلی تابلو می باشد. این لیست شامل ضخامت ورق – فریم تابلو – روبند- نوع رنگ کاری – جانقشه ای- یرق آلات- نوع تابلو(یک درب- دو درب – نرمال – اضطراری) اسم شرکت سازنده تابلو برق – اسم تابلو برق – چراغ سیگنال (رنگ – تعداد- وات – نوع لامپ – فیوز ) مشخصات فیوزهای داخل تابلو بعلاوه پایه فیوز – کلید مینیاتوری (تکفاز – سه فاز- ولتاژ قابل تحمل )رله- کنتاکتور –کلید گردان (با مشخصات کامل ) مشخصات ترمینال – مشخصات شین فاز – نول- مقره های پشت شین – نوع سیم کشی داخلی تابلو- نوع سیم کشی خط به تابلو – طریقه انتقال سیم در تابلو(ترانکینگ-استفاده از کمربند) استفاده از سیم یک تکه در تابلو – شماره گذاری خطوط روی ترمینال –استفاده از کابلشو . تمام این عناوین با مشخصات کامل می باشد .وجود این مشخصات باعث عمر بیشتر تابلو- خطر کمتر و تعویض آسانتر می شود. وجود سیم ارت در تابلو برق ضروری و با رنگ سبز می باشد . خطوط R -S – T به تر تیب با رنگ زرد- قرمز- آبی – سیم نول با رنگ سیاه می باشد. بعضی از تابلو ها روی درب تابلو برق ها یک سری کلید (START- STOP) ، یا یک کلید گردان که برای روشن و خاموش کردن روشنایی و یا موتور به کار می رود ، وجود دارد. برای تابلو ها دو نوع نقشه می کشند ۱ – رایزر دیاگرام که مکان تابلو در آن قید شده است .۲- نقشه داخل تابلو (که خطوط – فیوز و کلیدها در آن کشیده شده است). نکات مر بوط به رعایت مسائل ایمنی بر اساس نشریه سازمان برنامه و بودجه و یا ۱۱۰می باشد. شین ها با رنگ نسوز رنگ آمیزی می شود. کلید ورودی باید خودکار باشد. در مواردیکه از کلید و فیوز جداگانه استفاده شود کلید باید قبل از فیوز نصب شود . بطوریکه با خاموش کردن کلید , فیوز نیز قطع شود. کلید اصلی حتی الامکان گردان باشد و از فیوز فشنگی استفاده شود. سیم کشی داخلی تابلو با سیم مسی تک لا با عایق حداقل ۱۰۰۰ولت با مقطع مناسب انجام شود. رتفاع بالاترین دسته کلید تابلو ۱۷۵ سانتیمتر بیشتر نباشد و همچنین قسمت میانی از سطح زمین ۱۶۰ سانتیمتر باشد. استفاده از سیم ۱٫۵ برای روشنایی با کلید مینیاتوری۱۰ آمپر و سیم ۲٫۵ برای پریز با کلید مینیاتوری ۱۶ آمپر می باشد. محاسبه کابل از طریق سطع مقطع که در بخش سوم گفته شد, انجام می گیرد. اجزاء تشکیل دهنده هر تابلو برق شامل موارد زیر میباشد: تجهیزات الکتریکی: لوازم الکتریکی که در تابلو برق استفاده می شود . عبارتست از کلیه عنا صری که در مدار الکتریکی قرار می گیرند . ( به غیر از قسمت ارتباطات) بی متال : جهت فرمان قطع در اثر عبور جریان زیاد کنتاکتور : عامل قطع و وصل مدار فرمان از راه دور انواع کلیدها : جهت قطع و وصل مدار (کلیدهای سلکتوری ، غلتکی ، بوش باتون ، میکروسوئیچ ، فلوتر سوئیچ و غیره … ) انواع رله ها : جهت ارسال فرمان قطع یا وصل در اثر عوامل مختلف و خطاهای گوناگون (رلۀ کنترل فاز ، رلۀ کنترل بار ، رلۀ زمانی یا تایمر و غیر…) ترانس جریان یا سی تی و ولتاژ یا پی تی : جهت کاهش یا افزایش جریان یا ولتاژ تجهیزات اندازه گیری : جهت محاسبۀ پارامترهای متغییر ( نظیر آمپرمتر ، ولتمتر ، واتمتر ، فرکانس متر ، کسینوس فی مترمتر) بدنه : قسمت فلزی که تجهیزات را محصور می کند. ارتباطات : ارتباط تجهیزات توسط هادی ها برقرار میشود ( سیم ، شینه ، کابلشو و غیره …) کلیۀ فعالیت قسمت های وایرینگ و شینه کشی جزء این دسته محسوب می شوند که به دو گروه ارتباطات انعطاف ناپذیر ( شینه ها ) و ارتباطات انعطاف پذیر ( سیم و کابل ) تقسیم می شوند. مراحل ساخت تابلو برق در کارخانه به شرح زیر میباشد: شرایط فنی: استانداردها و مراجع مندرجات نشریه ۱۱۰ سازمان برنامه و بودجه به عنوان مرجع حقوقی پایه؛ استانداردهای موجود درموسسه استاندارد و تحقیقات صنعتی کشور در مورد تاسیسات و تجهیزات الکتریکی جهت رعایت در تطبیق مشخصات فنی طرح با استانداردهای IEC و VDEاستانداردهای داخلی و استانداردهای بین المللی در ساخت تابلوها و تجهیزات الکتریکی ملحوظ گردیده است طراحی و تهیه نقشه های اجرائی در این مرحله و از ابتدای مذاکرات با کارفرما و ارائه پیشنهاد تا شروع کار خط تولید موارد ذیل توسط واحد فنی – مهندسی و فروش این شرکت صورت خواهد گرفت : الف- دریافت و مطالعه اسناد و نقشه ها (در صورتیکه کارفرما فقط اکتفا به ارائه مشخصات فنی و اطلاعات کلی نماید واحد مهندسی این شرکت اقدام به طراحی و تهیه نقشه های تک خطی ن موده و جهت تائید و کنترل نهایی آن به کارفرما عودت می نماید.) تیپ آنها و همچنین تهیه نق شه های جانمایی تابلوها؛ برآورد قیمت ب- بررسی نقشه ها و مشخصات فنی فهرست لوازم و تجهیزات بطور دقیق با توجه به مارک و ارائه پیشنهاد. ث- مذاکره با کارفرما و مشاور پس از عقد قرارداد و دریافت نظریات و خواسته های فنی آنها ت- بررسی تطابق نقشه ها و اسناد ارائه شده با استانداردهای معتبر و خواسته های کارفرما و مشاوره و انجام اصلاحات (در صورت نیاز) جهت ارائه طرح مطمئن برای دستیابی به محصول مرغوب در حداقل زمان. تهیه نقشه های اجرائی شامل : (CUBICLE) – نقشه ایزومتریک (LAYOUT) – نقشه جانمائی نقشه مدارهای قدرت و فرمان با شماره گذاری سیم ها و ترمینال ها (WIRING DIAGRAM) ارائه نقشه های اجرائی بهمراه فهرست لوازم و تجهیزات به کارفرما جهت تای ید و عودت آن به کارخانه جهت استارت تولید. برنامه ریزی جهت قسمتهای مختلف خط تولید به پروژه های در دست انجام و یا در حال مذاکره ساختمان عمومی تابلو برق ها: الف- کلیه تابلوها (اعم از دیواری و ایستاده فشار ضعیف؛ توزیع؛ فرمان) از ورق روغنی به ضخامت ۱٫۵- ۲٫۵ میلیمتر ساخته خواهند شد ب- اسکلت تابلوهای ایستاده فشار ضعیف از ورق فولادی و روغنی به ضخامت ۲ میلیمتر ساخته می شود. پ- بدنه تابلوها از دو قسمت شاسی و بدنه (پوشش) که بوسیله پیچ و مهره بهم اتصال می یابند ساخته می شود. ت- تابلوهای چند سلولی از سلولهای مجزا ساخته شده که بوسیله پیچ و مهره به همدیگر اتصال می یابند. ث- کلیه سلولها از قسمت جلو دارای درب مجهز به قفل و لولا و پیچ و مهره بود که در کنار درب تابلوها محل مناسب جهت نصب لاستیک تعبیه می گردد. ج- سلولها طوری ساخته می شوند که دارای فضای کافی بوده و عمل بازرسی و تعمیرات و دسترسی به لوازم و تجهیزات و شینه ها به سهولت انجام پذیرد و ضمنا در هر زمان امکان توسعه داشته باشد. چ- قسمت پشت سلولها بوسیله ورق روغنی به اسکلت سلول پیچ و مهره میگردد و در صورت تقاضای کارفرما درب لولا مطابق مشخصات بند (ث) نیز قابل اجرا می باشد. در دو حالت امکان دسترسی به تجهیزات و لوازم داخل تابلو به هنگام بازرسی و تعمیرات به سهولت انجام خواهد گرفت . ح- به لحاظ جلوگیری از صدمات احتمالی قسمتهای نصب تجهیزات اصلی کنترل؛ اندازه گیری و محل ورود و خروج کابلها حتی الامکان مجزا از هم انجام می گیرد. لوازم اندازه گیری در جلو سلول و در قسمت بالای آن نصب خواهد شد؛ بطوریکه براحتی قابل رویت و استفاده باشد. سلول مربوط به ورودی با توجه به نیاز پروژه در یک سمت و سلولهای مربوط به خروجی در سمت دیگر قرار می گیرد : محل استقرار شینه های اصلی (فازها) در بالا و قسمت عقب سلولها و شینه نول و ارت در پائین سلولها و در سرتاسر تابلوها خواهند بود. خ- بدنه تابلوها به گونه ای ساخته می شود تا هر گونه تغییرات در تابلوها بدون نیاز به جوشکاری و نقاشی مجدد امکان پذیر باشد. (پیش بینی سوراخهای مناسب و جابجائی با پیچ و مهره) د- در قسمت بالای تابلو قلاب مناسب جهت حمل تابلوها پیش بینی میگردد. ر- در تابلوهای ایستاده پل کابل جهت کابلهای ورودی و خروجی پیش بینی خواهد شد. مراحل رنگ کاری تابلو برق: ۱ -چربی زدایی ۲ – زنگ زدائی ۳ – فسفاته کاری ۴ – رنگ کاری چربی زدایی: روغن ، چربی، گریس و غبار موجود که باعث ممانعت نفوذ آب روی سطح قطعه می گردد به سه طریق زیر زدوده و تمیز می گردند: الف) بصورت سرد با محلولهای خنثی نظیر پرکلراتیلین – تری کلراتیلین- نفت و بنزین ب) بصورت گرم با محلولهای قلیایی نظیر هیدروکسید سدیم و کربنات سدیم ج) بصورت الکتریکی ، کاتدی و آندی ، روش اولتراسونیک * نکته :طریقه شستشوی گرم با مواد قلیایی ،بدلیل کم هزینه بودن ، سرمایه گذاری اولیه کم و غیره در صنایع فلزی بیشتر مورد توجه بوده و امروزه در صنایع تابلو سازی متداول می باشد. چربی گیری به روش غوطه وری: در این روش از وان های پر شده از محلول مواد چربی گیر قلیایی ، استفاده می شود. با تعبیه یک مدار گردشی روی وان ، محلول را مداوم به هم زده ، تا علاوه بر ایجاد یکنواختی در محلول باعث تسریع عملیات چربی گیری گردد. زمان عملیات چربی گیری : در روش غوطه وری قطعه باید ۱۲ الی ۲۰ دقیقه در وان بماند . زنگ زدائی : برای زنگ زدائی قطعه از روشهای زیر استفاده می شود: الف ) زنگ زدائی با برس سیمی: در این روش بیشتر برای زنگ زدایی موضعی ، نقاط جوشـکاری شده و شرایط محدود تعمیرات بکار برده می شود. ب) زنگ زدایی با سمباده: سمباده و دیسک مکانیکی برای سطوح کوچک بکار می رود. ج) زنگ زدایی به روش شیمیایی: در این روش از محلولهای اسید سولفوریک ، اسید کلریدریک یا اسید فسفریک استفاده می شود ، قطعه زنگ زده در این محلول قرار گرفته و زنگ زدایی می شود . این روش، روش بسیار خوبی است لیکن کنترل خورندگی بایستی بطور دقیق انجام شود و قطعه پس از زنگ زدایی ، خیلی خوب با آب شستشو گردد ، معمولا مقداری بازدارنده به محلول اضافه می شود. با توجه به ضخامت کم تابلوها ، محلول اسید سولفوریک با غلظت ۳۰ درصد حجمی و بازدارنده ، مناسب است . در این روش اول محلول اسید فسفریک به محض اینکه از زنگ می گذرد در برخورد با آهن فعالیتش متوقف می شود و پس از آن نیز اگر فسفاته کاری مورد نظر باشد ، این لایه اسیدی باعث بهتر شدن عملیات فسفاته کاری می گردد و از نیتریت سدیم بعنوان بازدارنده قطعه ، از زنگ زدگی پس از اتمام ای مرحله استفاده می شود . فسفاته کاری : سطح فلز چربی گیری و زنگ زدایی شده ، با محلول نمک های اسید فسفریک و اسید نیتریک تحت شرایط بخصوص ، شروع به ایجاد کریستال ، در کلیه سطوح فلز می نماید که این کریستال ناهموار، زمینه مناسبی برای پذیرش رنگ بوجود آورده و چسبندگی رنگ را به حد خوبی می رساند. خواص و فواید فسفاته کاری: ۱) جلوگیری از زنگ زدن فلز ۲) تقویت چسبندگی فلز ۳) سهولت کار با قطعات فسفاته شده در پرسکاری ۴) ایزوله نمودن قطعات از جریان الکتریسیته ویژگیهای فسفاته کاری بصورت غوطه وری: سرمایه گذاری سنگین نیاز ندارد هزینه نگهداری و تامین انرژی کم است فضای بسیار کمی را اشغال می کند مناسب برای هرگونه ظرفیت تولید می باشد قطعات بسیار ریز در این سیستم قابل فسفاته کاری هستند پوشش ضخیم تر و درشتتری ایجاد می کند زمان عملیات فسفاته کاری زیاد است انواع فسفاته کاری: ۱) فسفاته کاری روی آهن ۲) فسفاته کاری روی روی *نکته ۱: بطور کلی قطعاتی که پس از فسفاته کاری رنگ می شوند ، بهتر است فسفاته کاری بطریقی انجام شود که دانه های کریستال ، ریز و کوچک باشند ،چون هر چه کریستال کوچکتر وریزتر باشد پیوند آن به فلزورنگ محکمتر است. *نکته ۲: دمای فسفاته کاری در نوع غوطه وری محلول باید ۵۵ الی ۶۰ درجه باشد و نباید بیشتر از ۶۵ درجه گردد چون باعث سیاه شدن ویا به اصطلاح سوختن ورق می گردد. رنگ کاری : پس از اجرای چربی گیری ، زنگ زدایی و فسفاته کاری بایستی با انتخاب رنگ مناسب و استفاده از روش صحیح رنگ کاری ، طول عمر تابلو برق را بیمه نمود. برای انتخاب رنگ مناسب ، در شرایط جغرافیایی معین ، اطلاعات زیر مورد نیاز است: آیا تابلو د ر فضای باز یا در فضای بسته مورد استفاده قرار می گیرد؟ آیا تابلو در اماکن عمومی قرار می گیرد؟ آیا تابلو توسط افراد غیر حرفه ای ، مورد بهره برداری قرار می گیرد؟ آیا رنگ آمیزی مکرر فصلی در محل استقرار تابلو ، میسر است؟ آیا تابلو در شرایط کاری سخت استقرار می یابد؟( مثل معدن و کارخانجات صنایع شیمیایی و غیره)؟ آیا تابلو در محل استقرار از صدمات احتمالی در امان است؟ آیا تابلو بصورت قطعه ای (منفصل) مونتاژ می شود یا بصورت یک تکه جوش می شود؟ آیا تابلو پس از تولید یکسره در محل استقرار نصب می شود یا برای مدت زیادی انبار شده و بتدریج مصرف می شود، در صورتیکه انبار می شود مشخص شود که در فضای سرپوشیده انبار می شود یا در فضای باز؟ برای تابلو با توجه به شرایط کار،چه طول عمر مفیدی مورد نظر است؟ انتخاب رنگ: برای دوام رنگ بیش از ۲۰ سال از رنگ های مرکب پودری روی و آلومینیوم و اپوکسی ، الکیدی به ضخامت ۱۰۰تا ۲۰۰ میکرون برای دوام رنگ بین ۱۰ تا۲۰ سال از رنگ های مرکب پودری اپوکسی دو جزئی و رنگ اپوکسی کولتار به ضخامت ۸۵ تا ۱۵۰ میکرون برای دوام رنگ بین ۵ تا ۱۰ سال از رنگ های مرکب پودری روی و آلومینیوم یک جزئی ودو جزئی ضد مواد شیمیایی به ضخامت ۵۰ تا ۱۰۰ میکرون برای دوام رنگ کمتر از ۵ سال از رنگ های مرکب پودری با اپوکسی دو جزئی و یک جزئی به ضخامت ۴۰ تا ۸۰ میکرون * توجه : ضخامت کم برای محیط ، با شرایط مناسب و ضخامت بالا برای محیط با شرایط سخت و شیمیایی ، مرطوب در نظر گرفته می شود. رنگ تابلو برق نبایستی براق در نظر گرفته شود. تاثیر دما و زمان بر انعطاف و سختی رنگ: برای کاهش زمان خشک کردن و همچنین جهت کاملتر شدن فعل و اانفعالات ،رنگ را توسط دمای زیاد در محیط کوره ای خشک می کنند. در دمای زیاد رنگ تا آخرین حد فرو رفتیگیهای سطح خلل و فرج کریستالهای فسفاته ، نفوذ کرده باعث استحکام و سختی رنگ می شود. رنگ آمیزی به شیوه پاشش رنگ پودری الکترواستاتیک : پس از اینکه مراحل چربی گیری و زنگ زدایی و فسفاته کاری روی ورقه ها صورت گرفت ، ورقه ها به قسمت رنگ آمیزی هدایت می شوند. در مرحله اول باید ورقه فسفاته کاری شده در حالت غوطه وری با آب شسته شده و به کوره خشک کن انتقال یابد ، بعد از خشک شدن کامل ، ورق وارد قسمت رنگ کاری می گردیده و روی ورق توسط دستگاه الکترواستـاتیک پودری ، رنگ ودری که از دو نوع پلیستر و اپوکسی می باشد روی ورق ها بطور یکنواخت رنگ پودری پاشیده می شود و نوع رنگ بر اساس سفارش مشتری و از لحاظ Indoor و Outdoor بودن تابلو مورد انتخاب قرار گرفته باشد . معمولا برای تابلوهای Outdoor از نوع رنگ پلیستر استفاده می شود و برای تابلوهایIndoor از نوع رنگ اپوکسی استفاده می گردد . پس از پاشیدن رنگ پودری بصورت یکنواخت ورق های رنگ آمیزی شده به سمت کوره پخت رنگ تابلو برق هدایت می گردند . هر نوع رنگ نسبت به کارخانه سازنده ی آن دارای استاندارد دما و زمان جهت پخت را دارا می باشند و بنابر استاندارد گفته شده شرکت سازنده ، دما و زمان ماندن قطعه کار را در کوره مشخص می شود . در حالت کلی یک ورق رنگ کاری شده پودری جهت پخت رنگ به دمای ۲۰۰ درجه سانتیگراد و مدت زمان ۱۰ دقیقه نیاز دارد . پس از این مدت رنگ ورق ها می پزد و آماده بهره برداری و مونتاژ می گردد. آزمون فیزیکی مرحله رنگ کاری: ورقه های پخته شده ابتدا باید از لحاظ کیفیت مورد تایید کنترل کیفی قرار گیرند برای این منظور ۵ نوع آزمون روی ورقه های پخته شده انجام می دهند ۱ – آزمون چسبندگی ۲ – آزمون ضربه ۳ – آزمون خمش ۴ – آزمون سختی رنگ ۵ – آزمون براقیت در نوع آزمون سختی رنگ ورق رنگ شده را توسط یک وسیله مانند مداد یا ناخن خراش می دهیم اگر نیروی وارده از ما بر سطح رنگ ورق تاثیر نگذارد و همچنان رنگ پیوسته گی خود را نشان دهد رنگ مورد نظر کیفیت لازم را دارا می باشد در نوع آزمون براقیـت ،صفحه آزمونه را بر روی دستــگاه براقـیت سنج قرار داده و عدد گلاسومتر آن را می خوانیم . محفظه ها: محفظه های خارجی باید از فلز باشد و طوری ساخته شود تا به هنگام نصب ، حفاظت لازم را طبق شرایط زیر بر آورد. سطح کف اگر چه فلزی نباشد باید آن را به عنوان قسمتی از محفظه در نظرگرفت ، این درجه حفاظتی با توافق سازنده و مصرف کننده بدست می آید. دیوارهای اطاق بعنوان قسمتهایی از محفظه در نظر گرفته نمی شود. مونتاژ لوازم و تجهیزات الکتریکی بر اساس نقشه های جانمایی عملیات مونتاژ با توجه به مراحل ذیل انجام می گیرد: الف- انتخاب پیچ و مهره ها جهت بستن تجهیزات الکتریکی با توجه به نوع تجهیزات و برآورد نیروهای وارده دینامیکی در هنگام برق دار بودن تابلو برق. ب- نصب لوازم بگونه ای اجرا می گردد که در هر زمان که احتیاج به تعویض باشد به آسانی امکان پذیر بوده و زمان خاموش بودن تابلو را تا سر حد امکان تقلیل دهد. پ- نصب لوازم در روی شاسی تابلوبرق (اسکلت بدنه) و سینی های از پیش ساخته شده انجام میگیرد و تا سر حد امکان از نصب لوازم در روی پوشش تابلوبرق پرهیز می شود. ت- محل نصب شمشها و مقره ها از استحکام مکانیکی لازم برخوردار بوده و قادر به تحمل جریان اتصال کوتاه مجاز میباشند، مشخص میگردد.

نوشتن نظر

نام شما:نظر شما: توجه : HTML ترجمه نمی شود!

رتبه: بد خوب

کد امنیتی را در کادر زیر وارد نمایید: